Unsere Anlage

für Ihre Reststoffe

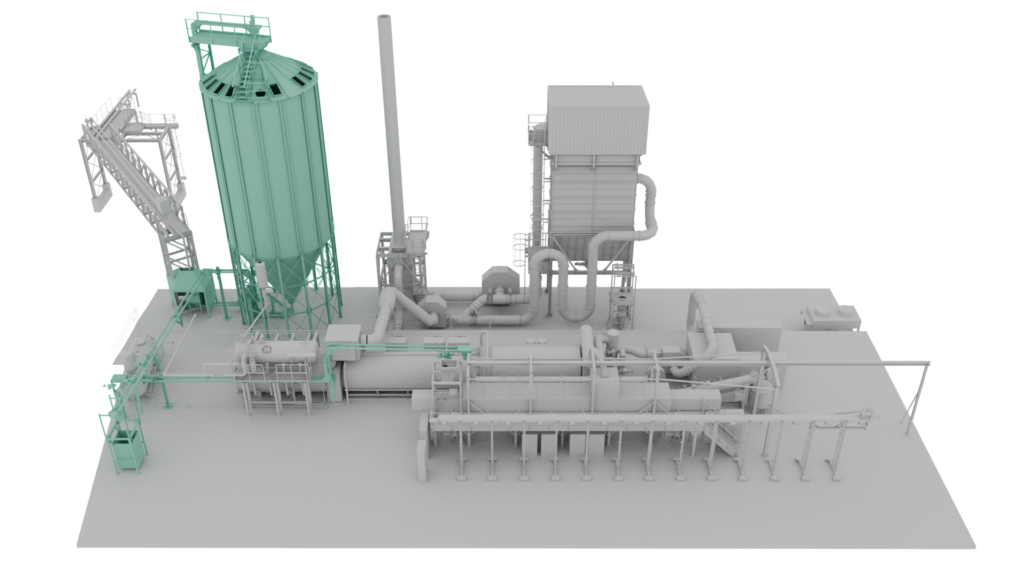

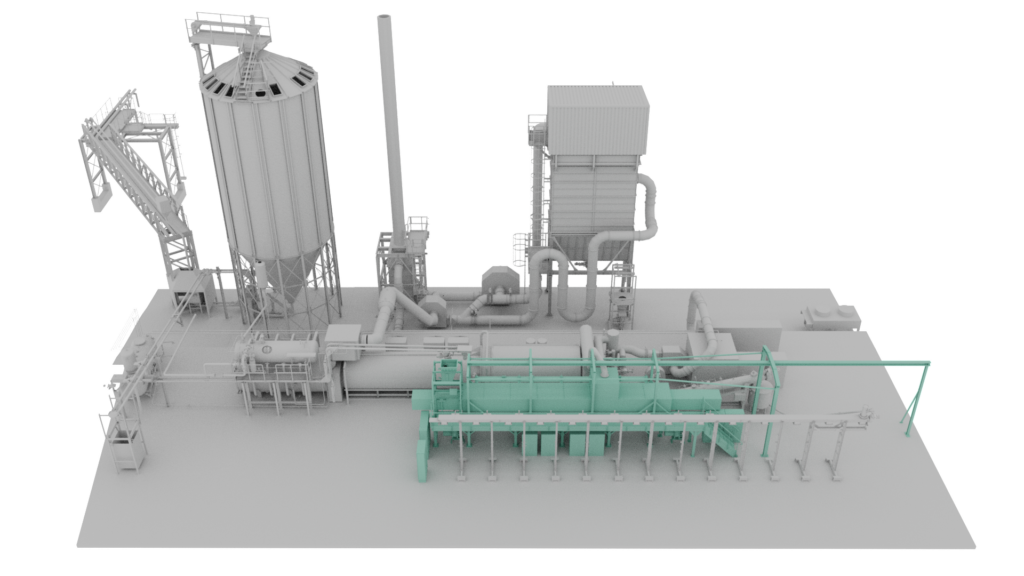

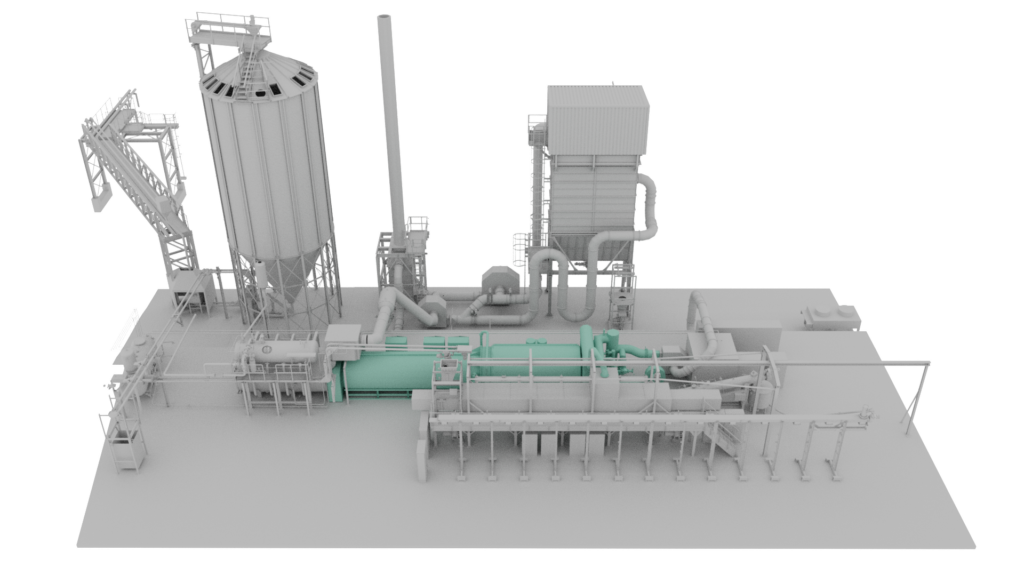

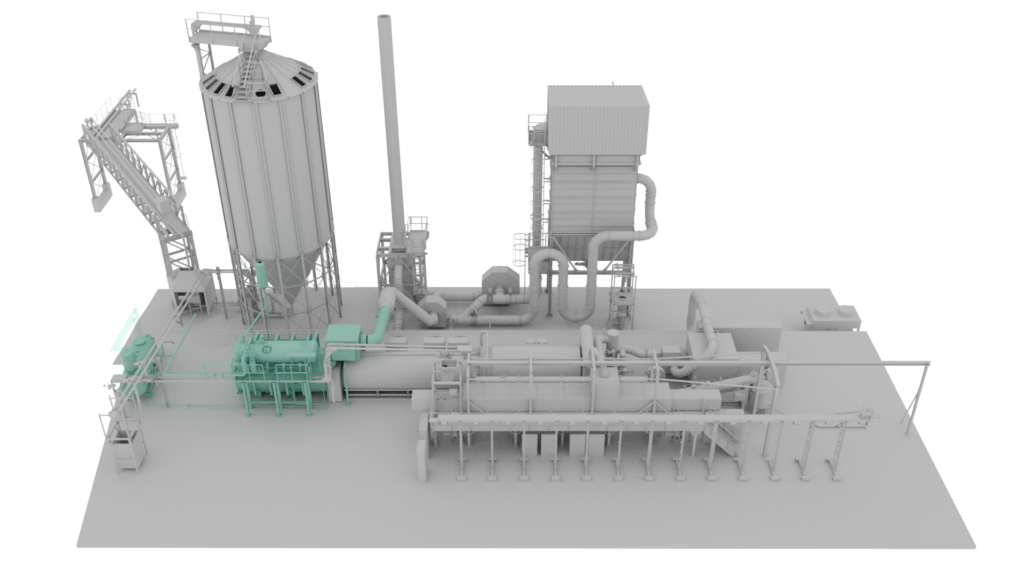

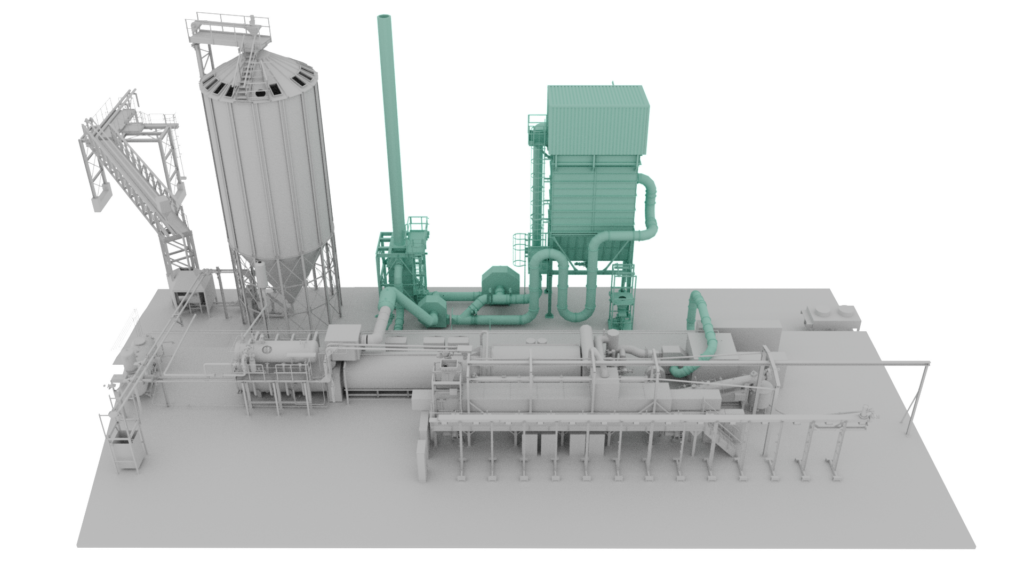

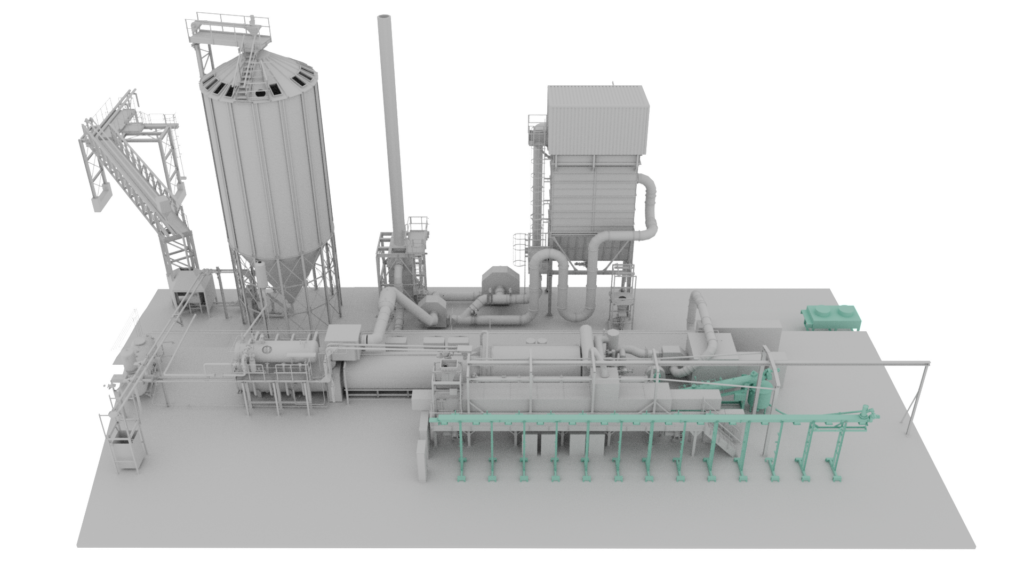

Wir entwickeln und steuern das gesamte Projekt rund um den Bau einer Karbonisierungsanlage und betreiben diese nach Fertigstellung.

Unsere Anlage für Ihre organischen Reststoffe

Dem Anlagenbau geht die Prüfung der Umsetzbarkeit voraus. Unsere Anlage wird im Idealfall auf dem Produktionsgelände in bestehende Strukturen eingeplant. Die Ströme organischer Reststoffe werden direkt an die Anlage angebunden, sodass die Kreislaufprozesse unmittelbar am Standort integriert werden können.

Erzeugung von grüner Energie

Bei der Herstellung von Pflanzenkohle entsteht regenerative Energie. Diese kann als Prozessdampf, Kälte, Wärme oder Strom in den lokalen Produktionsprozess unseres Kunden eingespeist werden.

Mehr erfahren

Erzeugnis:

Pflanzenkohle

Die gewonnene Pflanzenkohle wird immer vollständig verwertet. Sie kann nach Bedarf in der Wertschöpfungskette unserer Kunden eingesetzt werden. Circular Carbon übernimmt alternativ die Weitervermarktung der Pflanzenkohleerzeugnisse.

Mehr erfahren

Haben Sie Fragen?

Wir freuen uns auf Ihre Nachricht.